Hoạt động an toàn, đáng tin cậy của thiết bị khoan hầm phụ thuộc vào tính toàn vẹn của vòng bi và vòng đệm quan trọng.

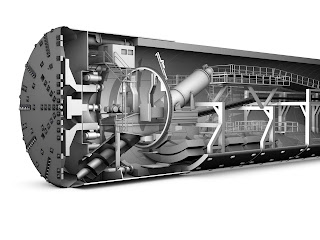

Khi việc xây dựng bắt đầu, sẽ không quay trở lại. Một máy khoan hầm (TBM) không được trang bị bánh răng ngược, do đó bắt buộc là máy có thể hoàn thành công việc của mình mà không gặp phải bất kỳ sự cố cơ học đáng kể nào trên tuyến. Khi xảy ra sự cố, truy cập vào máy để sửa chữa có thể là một dự án phức tạp, tốn kém và mất thời gian, đặc biệt là với ổ trục chính được lắp đặt bên trong hộp số của TBM. Ổ trục chính là trái tim của máy và trong trường hợp hỏng hóc, nó không thể thay thế dễ dàng, có khả năng gây ra sự chậm trễ hàng tháng và chi phí vượt mức có thể dễ dàng thêm tới hàng triệu đô la.

Đối với các kỹ sư thiết kế, thách thức trong việc cung cấp mức độ tin cậy và tính sẵn sàng cao được kết hợp bởi các điều kiện làm việc cực kỳ khó khăn liên quan đến các công trình đào hầm. TBM kết hợp một số điều kiện hoạt động không mong muốn cao cho các thành phần chính, bao gồm tốc độ quay chậm, tải trọng tĩnh và sốc cao và môi trường ẩm ướt, bẩn thỉu. Cùng với nhau, những đặc điểm này là một công thức để tăng tốc độ hao mòn và thiệt hại thành phần.

Trong nhiều thập kỷ, SKF đã hợp tác với các nhà sản xuất TBM lớn để phát triển các giải pháp chịu lực, hàn kín và bôi trơn mạnh mẽ, có thể đáp ứng các yêu cầu của các dự án đường hầm đòi hỏi khắt khe nhất trên thế giới. Bài viết này mô tả một số thách thức chính liên quan đến thiết kế, vận hành và bảo trì các thành phần này và các giải pháp có sẵn để giải quyết chúng.

Vòng bi cắt đĩa

Một TBM lớn sử dụng một số lượng lớn đĩa cắt, mỗi đĩa quay trên một cặp vòng bi, bạc đạn côn (TRB). Khi hoạt động, các ổ trục này chịu tải trọng thoáng qua cao, tăng lên đáng kể khi đĩa bị buộc vào đá và bất ngờ được giải phóng khi các vật liệu bị gãy. Tốc độ quay của đĩa phụ thuộc vào vị trí của nó trên đầu dao cắt, nhưng nó thường nằm trong phạm vi từ 10 đến 20 vòng / phút. Việc sử dụng TBM ngày càng lớn hơn đã dẫn đến sự gia tăng tương xứng đường kính đĩa cắt, đã tăng từ tiêu chuẩn 13 inch vài năm trước lên 17, thậm chí 19 inch, trên các máy hiện đại lớn nhất.

Vị trí của TRB đĩa cắt làm cho rất có thể các bề mặt ổ trục sẽ bị nhiễm bẩn trong quá trình hoạt động. Điều này, kết hợp với sự hiện diện của tải trọng cực lớn có nghĩa là các nhà sản xuất vòng bi phải thiết kế vòng bi để đối phó với lực tải không đồng đều và lực cục bộ cao trên các con lăn và bề mặt mương. Đồng thời, phải xem xét đến bản chất của một sự cố mang sớm nếu nó xảy ra. Ưu tiên ở đây là tránh gãy hoàn toàn một đường đua, điều này sẽ dẫn đến việc chặn một đĩa dẫn đến hư hỏng nhiều đĩa.

Xây dựng một ổ trục có thể xử lý môi trường này đòi hỏi sự chú ý cẩn thận đến hình học, lựa chọn vật liệu và phương pháp xử lý bề mặt. Các kỹ sư thiết kế cần sử dụng các công cụ phân tích phần tử hữu hạn độc quyền để tối ưu hóa các thông số thiết kế và sản xuất ổ trục chính, để mang lại sự kết hợp tốt nhất của các đặc tính. Chẳng hạn, những điều chỉnh nhỏ đối với hình học mương có thể ảnh hưởng lớn đến khả năng chịu lực của ổ trục, ví dụ, trong khi việc sử dụng vỏ cứng được kiểm soát chính xác của mương cung cấp các bề mặt lăn có độ cứng vừa đủ trong khi vẫn giữ được lõi cứng để tránh vỡ điều kiện.

Thử nghiệm mang đĩa cắt đưa ra một thách thức khác cho các nhà sản xuất. Không có thiết bị thử nghiệm nào có thể tái tạo đầy đủ sự khắc nghiệt của hoạt động trong thế giới thực và điều kiện vận hành có thể thay đổi đáng kể từ dự án này sang dự án khác. Do đó, các kỹ sư thiết kế ổ trục phải dựa vào sự kết hợp giữa kinh nghiệm và mô phỏng máy tính khi đánh giá một thiết kế mới.

Tình trạng của vòng bi được tháo ra khỏi đĩa cắt bị mòn cũng có thể cung cấp thông tin hữu ích về điều kiện hoạt động của chúng. Chuyên gia phân tích hao mòn đối với bề mặt ổ trục có thể tiết lộ cơ hội sửa đổi quy trình vận hành và bảo trì để tối đa hóa tuổi thọ ổ trục. Trong trường hợp các dự án phải đối mặt với các điều kiện mặt đất đầy thách thức bất ngờ, các nhóm kỹ thuật SKF thậm chí có thể sử dụng những hiểu biết thu được từ vòng bi bị hỏng để tạo ra các giải pháp tùy chỉnh được thiết kế để cải thiện hiệu suất.

Vì các hoạt động thay thế đĩa được tiến hành dưới lòng đất, chúng phải đơn giản nhất có thể, đòi hỏi sử dụng tối thiểu thời gian, nhân lực và các công cụ chuyên môn. Tuy nhiên, hoạt động đáng tin cậy của vòng bi côn bên trong các đĩa phụ thuộc vào mức tải trước thích hợp, phải được nhóm bảo trì đặt khi vòng bi được gắn.

Trong thực tế, các nhà khai thác có khả năng hạn chế để đánh giá tải trước trong trường và phải dựa vào mô-men xoắn được đo trên sự sắp xếp trong quá trình lắp ráp. Để hỗ trợ người vận hành trong bước lắp ráp quan trọng này, các TRB được sử dụng trong các đĩa cắt được sản xuất để dung sai kích thước chặt chẽ, do đó đảm bảo mối tương quan gần nhất có thể giữa mô-men xoắn lắp đặt và tải trước. Tuy nhiên, các yếu tố khác cũng xuất hiện, bao gồm cả tình trạng và sự bôi trơn của phần cứng lắp đặt, vì vậy việc kiểm tra cẩn thận các bộ phận và tuân thủ các giao thức lắp tiêu chuẩn là rất cần thiết. Các nhà cung cấp ổ trục cũng có thể cung cấp hỗ trợ cho các nhà khai thác trong việc phát triển các quy trình thay thế ổ trục phù hợp và đào tạo nhân viên bảo trì.

Vòng bi xoay

Trong khi tất cả các ổ trục cắt sử dụng một thiết kế tương tự rộng rãi, các nhà sản xuất TBM đang đặt ra các yêu cầu cao hơn và khác nhau về thiết kế của ổ trục chính. Đây là ổ trục quan trọng nhất của TBM và là liên kết giữa các ổ bánh răng và đầu cắt, đồng thời đảm nhận tải trọng lớn gây ra trong các hoạt động đào hầm. Các cụm ổ trục có thể có kích thước từ đường kính dưới 2m cho các ứng dụng đường hầm vi mô lên đến hơn 8 mét cho các máy đào hầm lớn nhất. Các nhà sản xuất có thể sử dụng các cách bố trí ổ trục khác nhau tùy thuộc vào kích thước của máy, điều kiện mặt đất dự kiến và kiến trúc tổng thể của máy.

Do đó, ổ trục luôn luôn là một thiết kế tùy biến cao, được tạo ra trong sự hợp tác chặt chẽ giữa OEM và nhà cung cấp ổ trục. SKF đã phát triển phần mềm thiết kế và tối ưu hóa chuyên dụng cho các dự án như vậy, cho phép mô hình hóa và mô phỏng các cụm ổ trục hoàn chỉnh bao gồm các bộ phận lăn, lồng, mương, bánh răng và bố trí lắp và do đó có một tính toán chính xác về tuổi thọ của ổ và bánh răng điều kiện. Các giải pháp đặc biệt được tích hợp vào các thiết kế ổ trục TBM có thể bao gồm các thiết kế mương có lò xo để giảm tải sốc trong các ứng dụng đá cứng.

Kích thước lớn của vòng bi SKF xoay TBM đưa ra những thách thức cho việc vận chuyển, lắp ráp và bảo trì. Tùy thuộc vào yêu cầu OEM, vòng bi xoay có thể được cung cấp dưới dạng các bộ phận đơn lẻ hoặc các bộ phận được lắp ráp hoàn chỉnh bao gồm cả hệ thống niêm phong. Trong một số trường hợp, vòng bi có thể được chế tạo theo các phân đoạn để tạo thuận lợi cho việc vận chuyển, lắp đặt hoặc thay thế trong trường hợp xảy ra sự cố không lường trước xảy ra với máy.

Ngoài vòng bi xoay chính, còn có các loại vòng bi xoay đặc biệt cho băng tải trục vít và hệ thống lắp dựng trên thị trường.

Seals

Vòng bi xoay dựa vào bôi trơn thích hợp và bảo vệ xâm nhập để tồn tại. Điều đó có nghĩa là các con dấu được sử dụng để bảo vệ các vòng bi này chống lại môi trường khắc nghiệt trong nhàm chán đường hầm là một thành phần quan trọng của dự án.

Giống như bản thân cụm vòng bi, các giải pháp niêm phong cho vòng bi chính TBM cần được tối ưu hóa để phù hợp với nhu cầu của các ứng dụng thông thường cũng như các dự án tùy chỉnh với các điều kiện khắc nghiệt hơn. SKF giữ toàn quyền kiểm soát quy trình sản xuất và thiết kế con dấu, xây dựng các vật liệu độc quyền của riêng mình và sử dụng các quy trình sản xuất trong nhà để đảm bảo kiểm soát chính xác hình dạng con dấu thành phẩm, bất kể kích thước của máy có liên quan.

Phớt chặn vòng bi, bạc đạn SKF phải đạt được nhiều mục tiêu: giữ lại chất bôi trơn trong cụm ổ trục, tránh nước, bùn và mảnh vụn và điều chỉnh sai lệch đáng kể có thể xảy ra trong quá trình vận hành. Con dấu phải có khả năng hoàn thành các nhiệm vụ này trong toàn bộ thời gian của dự án, ngay cả khi bị mài mòn liên tục bởi các hạt đá.

Để đạt được mức hiệu suất mong muốn, một số niêm phong môi nối tiếp với bôi trơn ở giữa chúng thường được sử dụng. Các con dấu TBM của SKF được thiết kế bằng cách sử dụng FEA để xem xét tất cả các trường hợp tải như sai lệch, điều áp, xả dầu mỡ và thậm chí cả hành vi lắp đặt.

Để đơn giản hóa các quy trình lắp ráp và để tạo điều kiện thay thế các con dấu tại chỗ, cần phải có, SKF đã phát triển một quy trình hàn chuyên dụng bằng cách sử dụng thiết bị cầm tay nhỏ gọn cho phép các kỹ sư hoạt động trong không gian hạn chế. Quá trình này cho phép các con dấu chính được cài đặt mà không cần phải tháo đầu cắt và do đó giảm đáng kể thời gian chết.

Các giải pháp bôi trơn và vòng bi khác

Ngoài các thành phần chuyên dụng cao được phát triển riêng cho các ứng dụng TBM, SKF cung cấp một loạt các thành phần, hệ thống và giải pháp khác cho các nhà sản xuất máy. Chúng bao gồm vòng bi tiêu chuẩn và vòng đệm được sử dụng trong ổ băng tải trục vít, vòng bi erector và các thiết bị phụ trợ khác, cùng với hệ thống bôi trơn tập trung tinh vi có thể bơm dầu hoặc mỡ trực tiếp vào vòng bi với số lượng chính xác để đảm bảo bôi trơn tối ưu với chất thải tối thiểu hoặc ô nhiễm môi trường.

Tái sản xuất

Khi các nhà khai thác tìm cách tối đa hóa giá trị trọn đời của tài sản của họ, họ ngày càng tìm kiếm cơ hội để sử dụng lại các TBM hoàn chỉnh và các thành phần chính trên nhiều dự án. Tái sử dụng thành phần có thể dẫn đến chi phí thấp hơn, tác động môi trường ít hơn và hàng tồn kho các bộ phận nhỏ hơn.

Để giúp các nhà sản xuất đạt được mục tiêu của họ, tái sản xuất vòng bi TBM là một lựa chọn tốt. Vòng bi đã qua sử dụng được trả lại cho các cơ sở chuyên gia hoặc trực tiếp trên trang web của khách hàng trên toàn thế giới nơi chúng được làm sạch, tháo rời và kiểm tra. Các bộ phận bị mòn được thay thế hoặc phục hồi và thiết bị đã hoàn thành được kiểm tra, ghi lại và trả lại sẵn sàng để cài đặt lại.

0 nhận xét: